¡Nosotros te llamamos!

Solicítalo y nuestro equipo te llamará para valorar en qué podemos ayudarte.

Solicítalo y nuestro equipo te llamará para valorar en qué podemos ayudarte.

Solicítalo y nuestro equipo de ingenieros realizará una visita a tu empresa o negocio para valorar en qué podemos ayudarte.

Descubre a continuación en Resultae cómo mejorar la productividad industrial a través de la reducción de costes gracias a este caso de éxito. Éste tiene lugar en una planta industrial del sector plástico químico.

La problemática de nuestra planta de fabricación, nos comenta Pablo, el CEO, es que dentro del mercado global en el que se mueve la industria del plástico, donde cada vez alcanzan mayor relevancia los países denominados ‘low cost’.

Resulta imprescindible mejorar la competitividad de nuestras plantas, ya que además de la competencia externa, competimos con otras plantas del mismo Grupo.

‘Para poder conseguir más trabajo, más inversiones y nuevos proyectos es necesario ofrecer soluciones ganadoras en Calidad y Coste’.

Seguimos la siguiente metodología para mejorar la eficiencia, basada en DMAIC y lean manufacturing , tras formar al equipo directivo:

Está claro que la dirección forma parte de esta mejora y de su compromiso, y creamos un “modus operandis” de cómo deben estar formados los grupos de proyectos.

Ahora, una vez detectados los proyectos de trabajo, buscamos objetivos y los definimos. Así como dentro del equipo establecer el rol de cada persona con un jefe de proyecto que dirija y planifique el proyecto en el tiempo.

Como en cualquier proyecto basado en la mejora de procesos. Creamos una base de datos que nos ayudó a visualizar las líneas de trabajo en marcha para poder tomar decisiones.

Buscamos mejorar el problema llegando a la causa raíz. Contando con herramientas que nos ayudaron como, la utilización de diagramas de Ishikawa o 5Porques. Enumerando una lista de posibles candidatos para nuestros problemas y poder profundizar en ellos hasta alcanzar el objetivo.

una vez identificada la causa, buscamos soluciones, generando una lista por orden de prioridad y comprobábamos que efectivamente las que encabezan la clasificación van a dar los resultados esperados.

Tras validarlo con el equipo, empezamos con la puesta en marcha y obtuvimos los primeros resultados a valorar, con su consiguiente efecto en el proceso en cuestión.

Lógicamente una vez alcanzado el objetivo final del proyecto habiendo superado todos los hitos habíamos marcado. Realizamos la estandarización del proceso para que no se vuelvan a cometer fallos y que todas las personas implicadas tengan constancia de los cambios realizados y aplicarlos en un futuro.

Creamos una planificación de controles y auditorias que nos ayudaron a verificar que los cambios implementados ayudan a mejorar los resultados y que se mantengan en el tiempo. Esto es parte de nuestra metodología para implantar un sistema lean Manufacturing.

También se creó un balance económico para contabilizar de forma financiera la valía del proyecto.

enganchando con el final de la fase anterior pusimos en marcha una valoración económica del proyecto, ya que es importante que estos proyectos tengan un impacto cuantificable en la organización es decir, no solo ver que el proceso marcha mejor sino económicamente hablando, ver como se maximizan los recursos con el menor coste posible, y conseguir una alta rentabilidad en la puesta en marcha de los proyectos, y obtener resultados plausibles en los costes tanto de calidad como de no calidad, viendo que los márgenes son mayores.

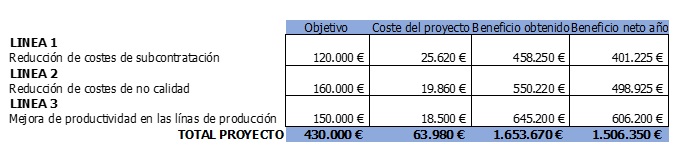

El compromiso inicial con la Dirección fue el de obtener un beneficio neto de 100.000€ por proyecto, y conseguimos resultados muy por encima de los objetivos:

Lo que supone unas mejoras de 1.506.350 € netos al año.

Mejora la productividad con Resultae.