¡Nosotros te llamamos!

Solicítalo y nuestro equipo te llamará para valorar en qué podemos ayudarte.

Solicítalo y nuestro equipo te llamará para valorar en qué podemos ayudarte.

Solicítalo y nuestro equipo de ingenieros realizará una visita a tu empresa o negocio para valorar en qué podemos ayudarte.

Otro de los casos que ocurre bastante a menudo tiene relación con los tiempos de espera del trabajador. Se puede aumentar la productividad con células flexibles de producción con la utilización del método Lean y de esta forma evitar despilfarros.

Llegamos y las máquinas estaban funcionando. Casi todas.

El CEO estaba hablando con el director de operaciones mientras algunos trabajadores miraban de reojo la escena. ‘No existe más opción para solucionar el problema de los tiempos de espera’ le decía el ingeniero al director.

Cuando vimos que podíamos acercarnos más, una vez se calmó la conversación, nos dirigimos a los dos y cogimos el rotulador del tablero de marcha que había justo al lado.

Existe otra opción para resolver los tiempos de espera del trabajador y aumentar la productividad, dijimos. Podemos proponer varias actividades que componen el flujo del proceso, en la misma secuencia que el propio proceso para hacer una célula de fabricación flexible. Claro, ¡no había caído! Exclamó el director de operaciones.

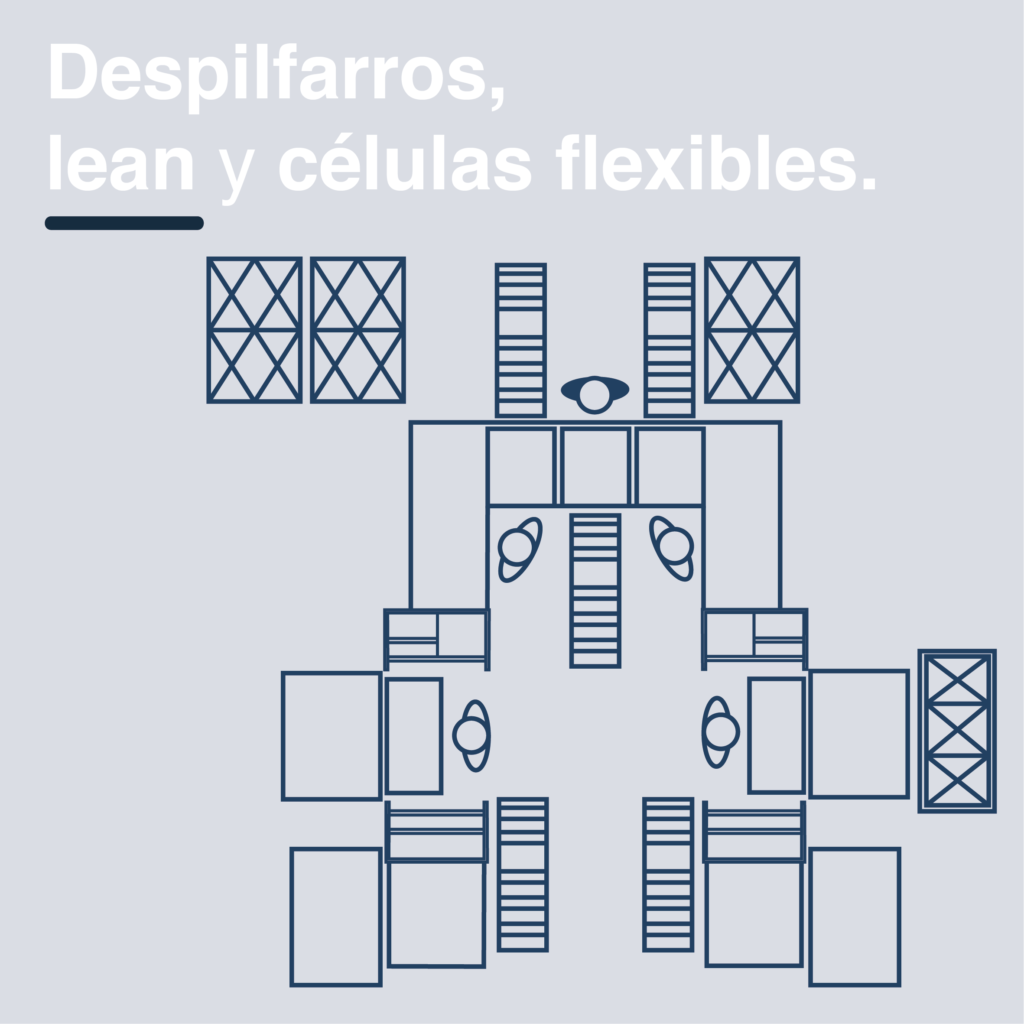

Podemos diseñar una célula en U, en S o en L, y conseguir enlazar operaciones y puestos de trabajo y balancear de una forma equilibrada y operativa sin stocks. Nos pusimos de inmediato manos a la obra y esto fue lo que conseguimos.

Con esta distribución, tenemos la producción adaptada a más volumen y más referencias distintas.

Los trabajadores, pueden adaptarse al tiempo de ciclo de la producción y eliminamos todos estos despilfarros.