¡Nosotros te llamamos!

Solicítalo y nuestro equipo te llamará para valorar en qué podemos ayudarte.

Solicítalo y nuestro equipo te llamará para valorar en qué podemos ayudarte.

Solicítalo y nuestro equipo de ingenieros realizará una visita a tu empresa o negocio para valorar en qué podemos ayudarte.

En Resultae nos enfrentábamos a un reto, una empresa del sector metálico que se dedica a fabricar y montar estructuras metálicas industriales, cubiertas y fachadas con el objetivo de internacionalizar la empresa de forma exitosa. Productividad y lean Manufacturing en sector metal

La empresa es líder en diseño, fabricación y montaje de estructuras metálicas, cubiertas y fachadas.

Datos de la empresa del sector metal:

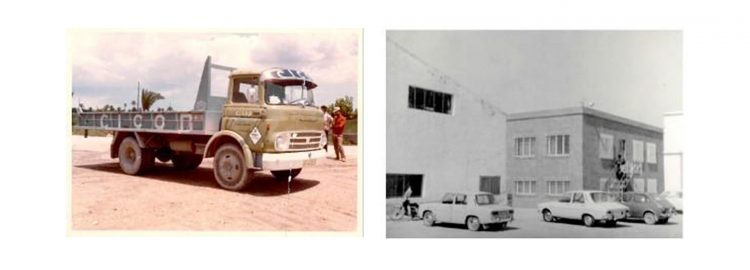

El crecimiento fue paulatino desde su fundación en 1966 lo que le llevó a instalarse en su actual sede, situada en San Isidro (Alicante) con unas instalaciones de 22.000m2. Posteriormente siguieron creciendo con maquinaria de última tecnología; precisión, calidad y capacidad de respuesta, convirtiéndose en un referente en la fabricación de estructuras metálicas de calidad.

Su vocación por la máxima satisfacción del cliente ha hecho que se enfrenten a cada uno de los proyectos con dedicación, cuidando con precisión milimétrica cada detalle, dando un trato personalizado y ofreciendo una solución de ingeniería optimizada de máxima calidad.

Su misión es dar forma en acero a las visiones de sus clientes mediante el diseño, fabricación y montaje de cualquier tipo de estructura metálica, por desafiante que sea desde el punto técnico, en colaboración con ingenierías líderes en su sector, allá donde su cliente la necesite.

El alto nivel de servicio que ofrecen tanto al cliente como a la ingeniería es parte fundamental de sus valores corporativos. Todos sus esfuerzos están orientados a la plena satisfacción del cliente a través de soluciones de máxima calidad.

Con un equipo técnico que cuenta con un total de más de 100 años de experiencia en el sector de las estructuras metálicas y un mínimo de 10 a título personal además de experiencia internacional en cuatro de los cinco continentes, avalan su profesionalidad, capacidad de adaptación multicultural y proximidad con el cliente.

Hablamos de un staff técnico y directivo altamente cualificado que desarrolla su labor en unas instalaciones de más de 22.000m2 lo que les dota de una capacidad productiva capaz de cumplir y superar las expectativas de los clientes más exigentes. Eficiencia y rapidez de respuesta son un valor añadido que forma parte del ADN estructural de todos los que forman parte de la empresa.

“Fabricación propia y montaje en 7 países”

El último reto es la total expansión internacional de la empresa y la implantación de un sistema de productividad basada en incentivos.

Con el objetivo de garantizar la internacionalización exitosa de la empresa del sector metal y la mejora de la rentabilidad de la empresa, se decidió apostar a principios del año 2014 por la contratación de un CEO profesional de largo recorrido en puestos directivos de grandes multinacionales capaz de reflotar empresas y hacerlas crecer y expandirse internacionalmente.

Tras esta contratación, se propuso implantar de un Sistema de Mejora Continua de la mano de Resultae Productividad. Además, desde la Dirección de la empresa, se buscaba no solamente la obtención de unos resultados cuantitativos, sino la implantación de un nuevo método de trabajo que contando con todos y cada una de las personas se consiguiera la excelencia empresarial a través de un Sistema de Mejora Continua.

“Expansión internacional en 3 continentes”

Mediante la implantación del Sistema de Mejora de Productividad y lean Manufacturing en sector metal se definió como objetivo prioritario la mejora de la productividad, tanto de procesos automáticos y manuales de taller como de procesos y preparación de documentación de la oficina técnica e ingeniería.

En este caso se llevó a cabo la implantación de diversas herramientas en la línea de producción (granalla, corte/taladro, armado, soldado y pintura) como en la oficina técnica, (preparación de planos, planificación, gestión de calidad), consiguiendo muy buenos impactos en la mejora de la OEE (eficiencia global del equipo), así como de la productividad de los operarios.

“Se definieron como objetivos prioritarios la mejora de la productividad, tanto de procesos de taller como de los procesos de oficina técnica.”

Se establecieron las bases para la mejora y formación de todos los trabajadores, realizando diversos cursos sobre 5S, gestión del cambio, trabajo en equipo, dirección para mandos intermedios…

Mejoras en el sistema de definición de planos, debido a diversos problemas en la interpretación de los distintos planos en la planta de producción. Elaboración de un procedimiento de trabajo y estandarización de planos.

Mejoras en el sistema de gestión con proveedores, indicando la hora de carga y descarga, para una mejor planificación y una consecuente mejora de la productividad, debido al hecho de no tener que modificar la planificación para atender tareas de carga y descarga de camiones.

Gestionar y poner en marcha un sistema de escuadras imantadas, que ayuda a mejorar la productividad del armado con un solo operario, reduciendo así los tiempos de armado por cada conjunto.

El propósito general de utilizar grupos autónomos de trabajo es que muchos individuos trabajando juntos hacia una tarea común o meta proyectada regularmente vienen con ideas más amplias y fuertes que persona trabajando sola.

Otros beneficios de los grupos autónomos de trabajo pueden incluir compartir responsabilidades, los mecanismos incluidos de soporte para los empleados, mejores ideas y resultados generales, intercambios creativos y una sensación de pertenencia e importancia, todo lo cual son elementos importantes para la motivación del empleado en el trabajo.

Implantación de talleres de polivalencia, dando formación en armado y soldadura a todos los operarios del taller, para tener soltura tanto en la lectura de planos para el armado como en la posterior soldadura de piezas, mejorando así la productividad debido a la mejor en cuanto a la subida y bajada de materiales al banco de trabajo, evitando así un gran número de paradas y tiempos muertos.

Implantación de proyecto para el control y uso correcto de los productos químicos (pinturas, disolventes…). Obtención de fichas técnicas, registros de higiene, peligros y procedimientos de cómo actuar en caso de accidente para mejorar en cuanto a la salud y el bienestar de los operarios que trabajan con los mismos.

Implantación de tableros de marcha que permiten el control instantáneo de la producción dando el primer aviso sobre posibles desviaciones, cuyo objetivo y utilidad básica es medir el desempeño y diagnosticar adecuadamente la situación real de la empresa y proporcionar un soporte de información cualitativa y cuantitativa que permitirá tomar decisiones con un menor grado de incertidumbre. REDUCCIÓN DE INVENTARIO Y ELEMENTOS DE BAJA ROTACIÓN.

Estudio de la distribución en planta y toma de decisiones para la redefinición del layout de la planta que permite trabajar con mayor rapidez, ganando en productividad, en seguridad y optimizando los procesos existentes. Gestión más eficiente y orden de las diversas materias primas a la su recepción que conlleva una reducción de los tiempos de búsqueda de materiales de las distintas secciones que son el principal problema en la planta productiva.

Estudio y redefinición de layout, trasladando la CNC, evitando así traslados de material valorados en 540 kilómetros anuales, junto con el traslado de la balsa de pintura que nos asegura una mejora en productividad y unas correctas operaciones de carga y descarga de materiales en sus lugares pertinentes.

Implantación de los canales de comunicación TOP5, TOP20, TOP60 para identificar tanto desviaciones respecto de los objetivos marcados, como Ideas de Mejora planteados por cada Grupo Autónomo de Personas (GAP).

Implantación de un proyecto que consiguió mejorar en la gestión de los distintos mantenimientos existentes, permitiendo una mejor toma de datos para analizar las paradas y evitar desviaciones de la productividad, conocer las distintas reparaciones de cada máquina, uso de sus consumibles y mantenimientos preventivos con el fin de alargar la vida útil de las máquinas y evitar así roturas que provocan mermas en la productividad.

Implantación de almacenes intermedios situados en el interior de la planta de fabricación, cuya su misión es la de servir de colchón entre las distintas fases de obtención de un producto; se asume que estos materiales tienen tiempos mínimos de espera para su utilización.

Estos almacenes nos permiten un aumento de la productividad y reducción de los tiempos improductivos de cada operario.

PROYECTO ESTANDARIZACIÓN DE PINTURA

PROYECTO ESTANDARIZACIÓN DE PINTURAImplantación de estandarización de pinturas que mejora la capacidad de planificación de la empresa ya que aumentó la capacidad de la máquina de granallado debido a la posibilidad de utilizar la capacidad máxima de la máquina sin atender al tipo de perfil o a la obra a la que pertenece cada viga.

Se puede programar con mejor efectividad la sección de granallado, ganando así en poder de decisión a la hora de planificar y teniendo más seguridad en las decisiones tomadas.

Implantación de un proyecto de gestión de repuestos que permite mejorar la productividad de los operarios ya que se reducen sus tiempos improductivos por falta de repuestos en sus puestos de trabajo.

Gestión del orden de las piezas provenientes de los proveedores de corte por láser para un mejor orden y aprovechamiento de las piezas, lo cual aumenta la productividad de los operarios ya que se reducen sus tiempos improductivos por búsqueda de materiales desordenados o por tener que ordenar y cuantificar las piezas.

Fabricación de un sistema de carga y descarga de materiales en los camiones, reduciendo drásticamente los tiempos de carga y descarga de los mismos.

Implantación de un nuevo método de fabricación que nos permite mejorar la fabricación de las distintas piezas, conjuntos o elementos en la planta de producción, mediante zonas de armado y soldado conjuntos, reduciendo los tiempos improductivos y el número de operarios necesarios para dichos procesos productivos.

Mejora de 40 Kg a 65 Kg de material procesados por persona y hora de producción en la empresa del sector metal.